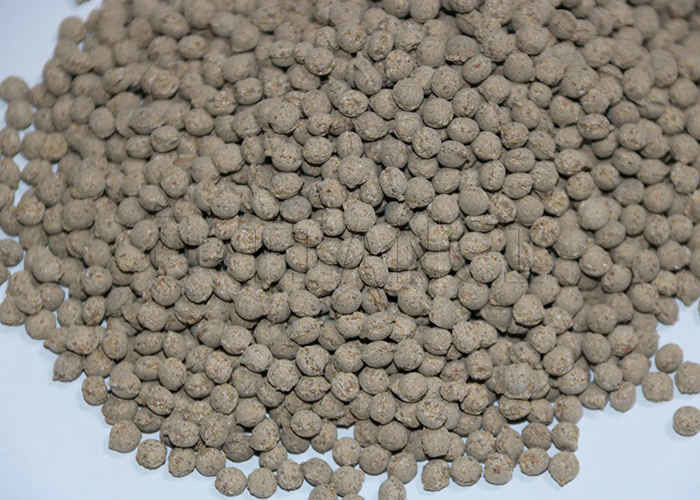

Granül Organik Gübre için yıllık 10.000 tonluk Döner Tamburlu Granülasyon Üretim Hattına Giriş

10.000 ton/Yıl organik gübre granül üretim hattı, büyük ve orta ölçekli organik gübre üretim işletmeleri için tasarlanmış standart ve otomasyonlu bir üretim hattıdır. Çekirdek oluşturma ekipmanı olarak döner tamburlu granülatör kullanır ve ham madde ön işlemi, fermantasyon, kurutma, soğutma, eleme ve paketleme dahil olmak üzere tüm proses için ekipmanla donatılmıştır. Hayvancılık ve kümes hayvanı gübresi, humik asit ve saman gibi organik hammaddeleri, gereksinimleri karşılayan standart granül organik gübreye verimli bir şekilde dönüştürebilir. Büyük ölçekli tarımsal gübreleme, toprak iyileştirme ve yeşil tarımsal kalkınma ihtiyaçlarına uygun olup, yıllık 10.000 ton (yılda 300 gün çalışma ve günlük ortalama 333 ton üretim kapasitesi baz alınarak hesaplanmıştır) istikrarlı üretim kapasitesine ulaşmaktadır.

Proses Aşamaları ve Ekipman Konfigürasyonu

- Ön işleme bölümü: Hammaddelerin temelinin atılması

-

Hammadde kırma ekipmanı: Saman ve mantar kalıntısı gibi kaba lifli hammaddeleri 80 mesh'ten fazla kırmak ve aynı zamanda ham maddelerin tekdüze parçacık boyutunu sağlamak ve sonraki granülasyon verimliliğini artırmak için hayvancılık ve kümes hayvanı gübresi fermantasyon malzemesinin ikincil kırma işlemini gerçekleştirmek için 2 Φ800 çekiçli değirmen (işleme kapasitesi 20-25 ton/saat);

Hammadde karıştırma ekipmanı: 1 çift şaftlı kürekli karıştırıcı (hacim 5m³, karıştırma süresi ≤3 dakika/parti), ezilmiş organik hammaddeleri, şartlandırma maddelerini (zeolit tozu/alçıtaşı, ilave miktarı %3-%5) ve mikrobiyal maddeleri (biyo-organik gübre üretimi sırasında eklenir), ≥%95'lik bir karıştırma homojenliği ile doğru bir şekilde karıştırır ve bitmiş ürünün dengeli besin maddelerini sağlar.

Çekirdek granülasyon bölümü: Döner tamburlu granülatör ana kalıplama ünitesidir.

Üretim hattının çekirdek şekillendirme ekipmanı olarak bir adet Φ2.0×6.0m döner tamburlu granülatör (temel parametreler: işleme kapasitesi 15-18 ton/saat, motor gücü 37kW) kullanılır ve avantajları, onu yıllık 100.000 ton üretim kapasitesine uygun hale getirir.

Silindirin iç astarı, asit korozyonuna ve organik hammaddelerin sürtünmesine dayanıklı, ≥3 yıl kullanım ömrüne sahip, 30 mm kalınlığında aşınmaya dayanıklı kauçuk levhadan yapılmıştır;

4 takım hassas sprey bağlayıcı cihazla donatılmış (%2-%4 ilavesiyle nişasta macunu veya sodyum hümat çözeltisi kullanılabilir) sprey hacmi, granül oluşturma oranının %85-%90'da sabit kalmasını sağlamak için bir PLC kontrol sistemi tarafından ayarlanır;

Değişken frekanslı hız kontrol sistemi (hızı 5-10 dev/dak arasında ayarlanabilir) ile donatılmış olan granülasyon hızı, hammaddelerin nemine ve viskozitesine göre esnek bir şekilde ayarlanabilir, granüllerin aşırı kuruluk nedeniyle çökmesi veya aşırı nem nedeniyle topaklanması önlenerek günlük 333 ton yarı mamul granülün istikrarlı bir şekilde üretilmesi sağlanır.

İşlem sonrası bölümü: Bitmiş ürünlerin kalitesinin ve stabilitesinin iyileştirilmesi

Kurutma ekipmanı: 1 Φ3.2×12m döner kurutucu (ısı kaynağı: biyokütle pelet yakıcısı, çevre dostu ve kirlilik içermeyen), granülasyondan sonra %30-%35 nem içeriğine sahip peletleri 18-20 ton/saat kurutma verimliliğiyle ≤%15'e kadar kurutur ve peletlerin depolama sırasında küflenmemesini sağlar;

Soğutma ekipmanı: Kurutulmuş 60-80°C granülleri oda sıcaklığına (sıcaklık farkı ≤5°C) soğutmak için 1 Φ2.5×8m ters akışlı soğutucu, granüllerin soğutma işlemi sırasında nemi emmesini önlemek ve basınç dayanımını arttırmak (soğuduktan sonra parçacık dayanımı ≥2.8N);

Eleme ekipmanı: Soğutulmuş parçacıkları sınıflandırmak için 1 Φ1.8×4.0m tamburlu elek (2-5mm ve 5-8mm çift katmanlı eleklerle donatılmıştır). Ebattan küçük ince toz (≤2mm) ikincil kullanım için kırıcıya geri gönderilir ve elek üzerindeki nitelikli partiküller (2-8mm) paketleme bölümüne girer. Eleme verimliliği ≥18 ton/saat olup, bitmiş ürün yeterlilik oranı ≥98%'dir.

Yardımcı ve Paketleme Bölümü: Sürekli Üretimin Sağlanması ve Uygun Depolama ve Taşımanın Sağlanması

Toz giderme ekipmanı: Üretim hattının tamamı, kırma, kurutma ve eleme sırasında oluşan tozu toplamak için bir darbe torbalı toz toplayıcı (20.000 m³/saat hava hacmini taşıyan) ile donatılmıştır. Toz emisyon konsantrasyonu ≤10mg/m³ olup, GB13271-2014 Kazan Hava Kirletici Emisyon Standardına uygundur.

Paketleme ekipmanı: Bitmiş ürünlerin otomatik paketlemesini ve paletlenmesini gerçekleştirmek, işçilik maliyetlerini azaltmak ve depolama ve taşıma verimliliğini artırmak için bantlı konveyörler ve paletleme robotları ile donatılmış 2 otomatik kantitatif paketleme makinesi (paketleme özellikleri 25kg/torba veya 50kg/torba, paketleme hızı 400-500 torba/saat).

Destek ve Hizmetler:

Tianci Heavy Industry Machinery olarak, her müşterinin ekipmanlarımızdan en iyi sonuçları almasını sağlamak için eksiksiz destek ve hizmetler sağlamaya kararlıyız. Ekibimiz projelendirmeden satış sonrası bakıma kadar her aşamada profesyonel yardım sunmaktadır.

1. Satış Öncesi Danışmanlık

Müşterilerin malzeme, kapasite ve üretim ihtiyaçlarına göre en uygun makineleri seçmelerine yardımcı oluyoruz. Özel proje gereksinimlerini karşılamak için özelleştirilmiş tasarım ve teknik çözümler mevcuttur.

2. Kurulum ve Eğitim

Deneyimli mühendislerimiz kurulumu yerinde veya çevrimiçi olarak yönlendirebilir. Ayrıca üretimin sorunsuz ve verimli bir şekilde başlatılmasını sağlamak için ayrıntılı kullanım kılavuzları ve eğitim de sağlıyoruz.

3. Satış Sonrası Hizmet

Uzun vadeli teknik destek, hızlı yedek parça tedariği ve düzenli bakım rehberliği sunuyoruz. Arıza süresini en aza indirmek ve üretiminizin istikrarlı bir şekilde devam etmesini sağlamak için tüm sorunlar derhal ele alınır.

4. Küresel Destek

200'den fazla ülkede başarılı projelerle farklı pazarların ihtiyaçlarını anlıyor ve nerede olursanız olun güvenilir hizmet sunuyoruz.

Tianci'de misyonumuz yalnızca yüksek kaliteli makineler sunmak değil aynı zamanda güven, profesyonellik ve sürekli destek yoluyla kalıcı ortaklıklar kurmaktır.

Döner Tamburlu Granülatör Sıkça Sorulan Sorular (SSS)

Q: Tamburlu granülatörünüzün saatlik çıkış aralığını belirtir misiniz?

A: Tamburlu granülatörümüzün standart saatlik çıkışı 1 ila 300 ton arasında değişmektedir. Daha yüksek üretim talepleriniz varsa (örn. saatte 25 tonun üzerinde), özel üretim ihtiyaçlarınıza göre özelleştirilmiş bir çözüm üretebiliriz.

Q: DÖNER TAMBURLU GRANÜLATÖR NASIL ÇALIŞIR?

A: Tamburlu granülatör, granül oluşumunu ve büyümesini teşvik etmek için sıvı bir bağlayıcının varlığında malzemeyi yuvarlayarak çalışır. Besleme malzemesi ve bağlayıcı, dönen tamburdan sürekli olarak beslenir. Yuvarlanma hareketi, bağlayıcının yapışkanlığıyla birleştiğinde ince tanelerin parçacıklar halinde toplanmasına neden olur. Bu parçacıklar yatakta yuvarlandıkça ek ince tanecikler ve bağlayıcılar toplamaya devam ederek, birleşme olarak bilinen bir olayda yoğunlaşmalarına ve ek katmanlar toplamalarına neden olur. Malzeme yatağının çalkalanmasını arttırmak için üniteye döner kanatlar dahil edilebilir.

Aglomera oluşturmanın bu yolu, ıslak granülasyon, top haline getirme veya peletleme olarak da bilinen bir tür ajitasyon aglomerasyonudur.

Q: DÖNER TAMBURLU GRANÜLATÖR HANGİ TÜR MALZEMELERİ İŞLEYEBİLİR?

A: Genel olarak konuşursak, tamburlu granülatörler kuru, ince toz formundaki her türlü dökme katıyı işleyebilir. Bu esneklik, özel kimyasallar ve gübrelerden minerallere ve cevherlere ve aradaki her şeye kadar çeşitli malzemeleri işleyen bir dizi endüstriye iyi bir şekilde katkıda bulunur.

Bazı durumlarda hammaddenin, granülatör için uygun bir besleme olması ve nihai üründe arzu edilen özellikleri üretmesi için kırma, öğütme veya kurutma şeklinde ön işlem gerektirebilir.

Q: DÖNER TAMBURLU GRANÜLATÖRÜN DİSK PELETLEŞTİRİCİYE GÖRE AVANTAJI NEDİR?

A: Tamburlu granülatör ile disk peletleyici arasında seçim yaparken, tambur genellikle disk peletleyiciden daha yüksek bir verim sunduğu için seçilir. Döner tambur aynı zamanda "kapalı" bir sistem olma avantajına da sahiptir; bu, granülasyonun kapalı bir ortamda meydana geldiği ve dolayısıyla kaçak malzemenin sınırlı olduğu anlamına gelir.

BİR GRANÜLASYON TAMBURUNA HANGİ KAPASİTELER UYGULANABİLİR?

A: Granülasyon tamburları, 500 lb/saat – 3500 TPH+ aralığındaki kapasiteleri barındıracak şekilde hemen hemen her boyuta göre özelleştirilebilir.

DRUM GRANÜLATÖRLERİ KESİNLİKLE MI SÜREKLİ Mİ?

A: Döner tamburlu granülatörler tipik olarak sürekli bir ortamda kullanılır, ancak TIANCI İnovasyon Merkezi gibi bazı Ar-Ge ortamlarında toplu cihaz olarak da işlev görebilirler.

Q: DÖNER TAMBURLU GRANÜLATÖRÜN SAKLANMA SÜRESİ NEDİR?

A: Alıkonma süresi, tamburdan çıkan malzemenin özelliklerini ve kalitesini kontrol etmek için kullanılan bir proses parametresidir, dolayısıyla prosese ve ürün hedeflerine bağlı olarak önemli ölçüde değişebilir. Genel olarak, bir granülatörde tutma süresi 30 saniye ile 60 dakika arasında herhangi bir yere düşebilir.

Q: TİPİK GİYİM MALZEMELERİ NELERDİR?

A: Döner tamburlu granülatörler genellikle az bakım gerektirir, ancak çalışma koşullarına bağlı olarak ve özellikle tamburun hizadan çıkması durumunda bazı parçalar aşınabilir. Bir tamburlu granülatör için en yaygın aşınma parçaları tipik olarak astarı (varsa), yuvarlanan kanatları (uygulanabilirse) ve potansiyel olarak muylu tekerleklerini, lastikleri ve itme silindirlerini içerir.

Döner tambur hizalaması, lastiklerin ve muylu tekerleklerinin aşınmasını önlemek için tambur bakımının önemli bir yönüdür. Bir tamburun hizası bozulduğunda, tüm bileşenlere ilave baskı uygulanarak aşırı aşınmaya neden olur.

Q: GRANÜLATÖRDEN ÇIKAN ÜRÜNÜN KURUTULMASI GEREKİR Mİ?

A: Granülasyon prosesi, granülleri oluşturmak ve katmanlamak için sıvı bir bağlayıcıya dayandığından, granülatörden çıkan ürün ıslaktır ve kurutma gerektirmeyen bir alt prosese (örneğin peletlerin ızgaralı fırına gittiği demir cevheri toplanması durumunda) hemen hareket etmedikçe kurutulmalıdır.

Kurutma tipik olarak, tambur döndükçe meydana gelen yuvarlanma hareketinin bir sonucu olarak granülleri daha da yuvarlayan ve "parlatan" bir döner kurutucuda gerçekleştirilir.

Q: DÖNER TAMBURLU GRANÜLATÖRÜN UYGULAMAMA UYGUN OLDUĞUNU NASIL BİLİRİM?

A: Döner tamburlu granülatörün belirli bir proje için uygun olup olmadığı, kapasite, parçacık özellikleri üzerindeki kontrol düzeyi, ürün parametreleri ve daha fazlası gibi belirli süreç ve ürün hedeflerine bağlıdır.

Bir tamburlu granülatörün proje hedeflerini karşılayıp karşılayamayacağı net olmadığında, süreci değerlendirmek ve en uygun ekipman konfigürasyonunu belirlemek için TIANCI İnovasyon Merkezi'nde testler yapılabilir.

Q: DÖNER TAMBUR GRANÜLATÖRÜNÜ DESTEKLEMEK İÇİN BAŞKA BİR EKİPMAN GEREKLİ MİDİR?

A: Tamburlu granülatörler, malzemeyi tamburun içine ve tamburdan uzağa taşımak için bir besleme ve çıkış sistemine ihtiyaç duyar. Ayrıca, fazla ve eksikleri kurtarmak ve bunları tekrar prosese geri dönüştürmek için genellikle ekranlara ve bir geri dönüşüm devresine ihtiyaç duyarlar.

Tamburlu granülatörlerin ardından tipik olarak bir döner kurutucu gelir ve bazı durumlarda üniteye homojen bir besleme stoğu sağlamak için bir karıştırıcıdan önce gelebilir.

Q: TASARIM SÜRECİ NASIL GÖRÜNÜYOR?

A: Döner tamburlu granülatör tasarımı genellikle amaçlanan malzemenin granüle edilmesinin fizibilitesini değerlendirmek ve dolum yüzdesi, tutma süresi, tambur hızı ve eğimi, püskürtme sistemi tasarımı ve daha fazlası gibi önemli işlem verilerini toplamak için yapılan testlerle başlar.

Veriler toplandıktan sonra mühendisler, tamburun boyutunu belirlemek ve istenilen ürünü istenilen kapasitede üretmek için gereken tüm özellikleri veya değişiklikleri dahil etmek için bunun üzerinde çalışır.

Q: DÖNER TAMBURLU GRANÜLATÖRÜN TASARLANMASI İÇİN HANGİ VERİLER GEREKLİDİR?

A: Kırıcıyı tasarlamak için çeşitli veri noktaları gereklidir. Bir süreç tanımıyla birlikte genellikle aşağıdaki veriler gereklidir:

Neden Bizi Seçmelisiniz?

Destek ve Hizmetler:

Müşterilerimize kapsamlı destek ve güvenilir hizmetler sunmaya kararlıyız. Şirketimiz, optimum makine performansını sağlamak için ihtiyaçlarınıza göre uyarlanmış ücretsiz proses tasarım çizimlerinin yanı sıra ücretsiz deneme test hizmetleri de sunmaktadır. Her makine, sorunsuz çalışma için bir yıllık garantiyle birlikte gelir. Ayrıca ücretsiz kurulum ve profesyonel eğitim hizmetleri sunarak ekibinizin ekipmana hızlı bir şekilde hakim olmasına ve verimli üretime ulaşmasına yardımcı oluyoruz.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!